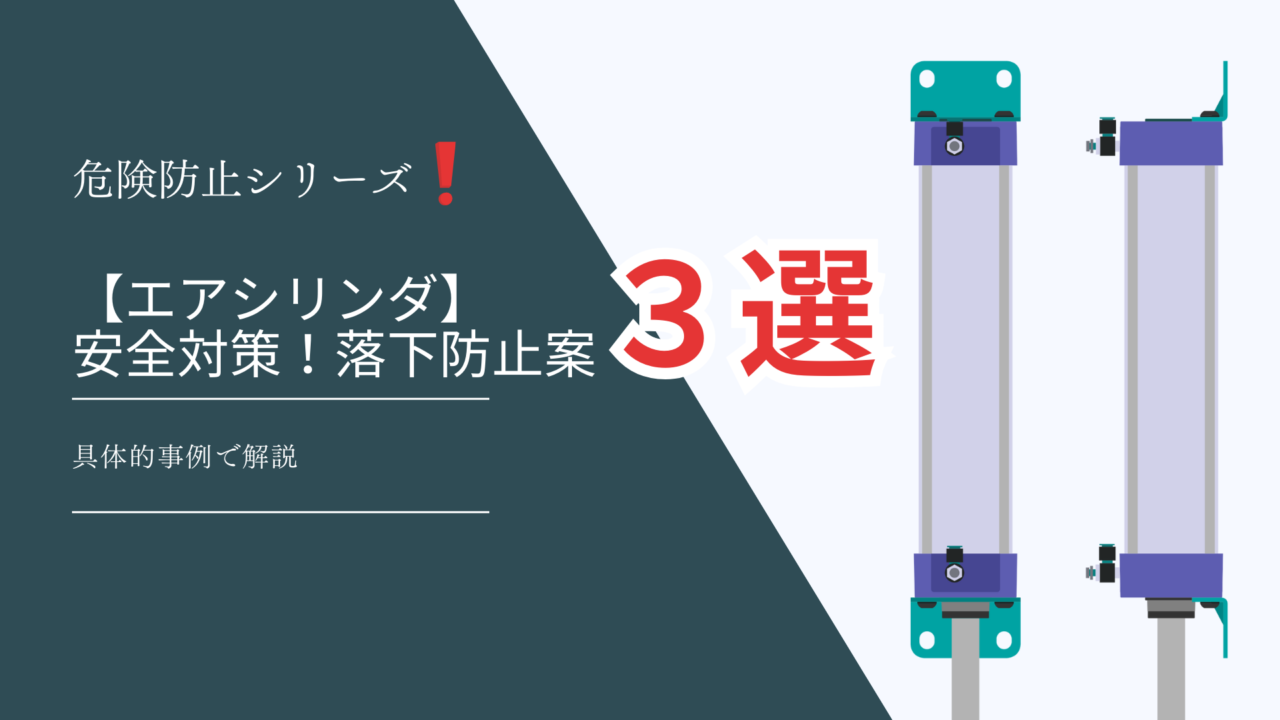

【エアシリンダ】安全対策!落下防止方法3選

2024年10月22日改訂

安全対策!落下防止方法3選

製造現場においてエアシリンダでモノを昇降させる、検討が必要となる落下防止について具体的な方法を3つご紹介。それぞれの詳細、メリット、デメリットを示します。

一概に落下防止と言っても何をどうしたいのかによって方法も機器も費用も制御も異なります。本記事では考えられるパターンと具体的な落下防止対策構成商品も紹介。

非常停止時等によりエア源からの加圧が無くなった場合、昇降しているエアシリンダの落下防止について考えます。もう少し言うとその場停止を行う方法とも言い換えられます。

【注意】この記事はあくまで個人の経験からの記事となります。実際現場へ反映させる際は安全に対して十分にご検討されます様お願い申し上げます。

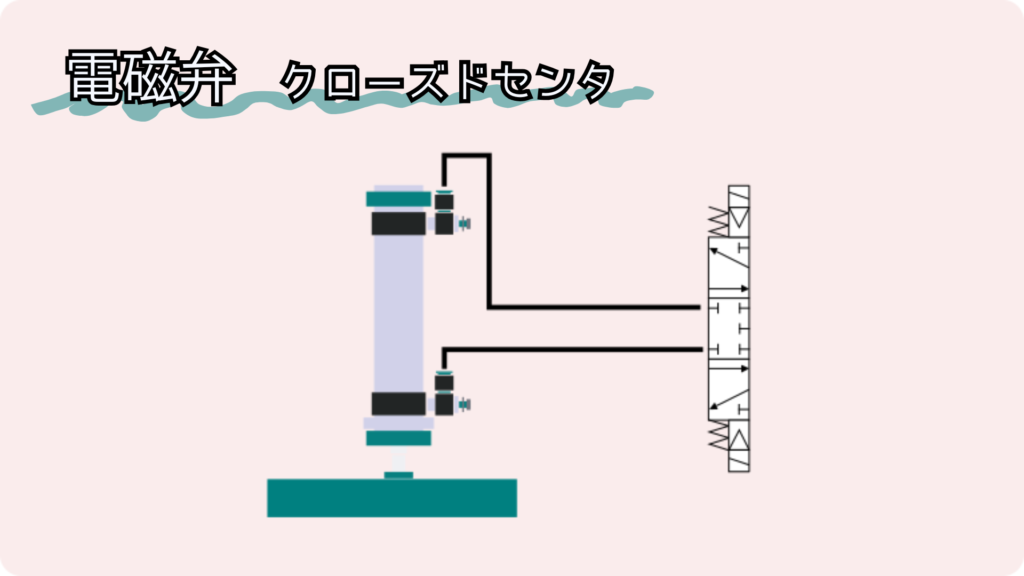

1 電磁弁(クローズドセンタ)

ダブルソレノイド5ポート3位置クローズドセンタタイプの電磁弁を使います。配管内の圧縮空気が閉じ込められる為、基本的にはその場停止をします。

メリット

- 安価に実現可能

- 制御への負担が少ない

あまり費用を掛けない、昇降物の重量が軽く大きな事故につながる可能性がほとんどない場合は電磁弁(クローズドセンタ)での対応が良いです。

デメリット

- 配管内に残圧がある

- エアのリーク分ゆっくり落下する

メンテナンスの際に配管を外して動作したシリンダに挟まれての事故。これは実際に私の関わる現場で発生した事故でした。それ以来クローズドセンタの電磁弁全てが使用不可となった過去があります。(現在も使用不可となっています。)

メンテナンス用に手動で残圧を抜く製品を用いる事は必須です。しかし、人のやる事なので完全に防止ができないのがリスクとして残ります。またエアリーク分落下するので、連休明けに扉等が下端まで落下しているなんて事もあるあるです。

SMC製品にはリークを限りなく少なくするパーフェクトブロックスペーサという商品があります。併用する事でリーク分の落下を防止できる可能性が高いです。

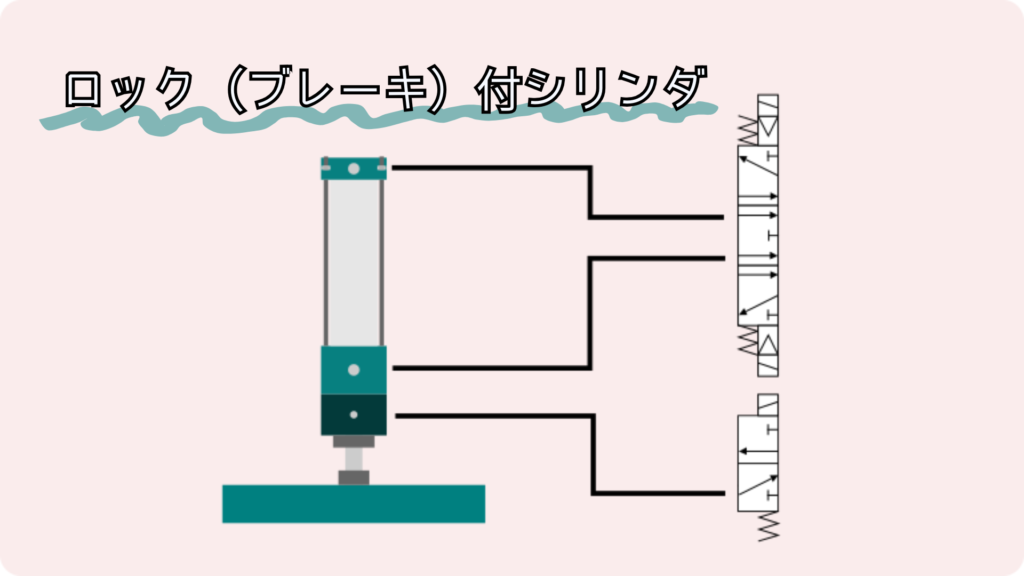

2 ロック(ブレーキ)付シリンダ

物理的にシリンダのロッドを把持(掴んで)してその場で停止させる事のできるシリンダを使います。SMCではロック付シリンダ、CKDではブレーキ付シリンダと呼ばれている製品です。

メリット

- シリンダに残圧を残さない。

- メンテナンス時は手動でロック解除できる。

シリンダ内に残圧を残さない場合の落下防止対策スタンダードです。外部的に保持するロック付きシリンダを用いる事で容易に実現できます。

デメリット

- 電磁弁の数量が増える。

- ブレーキシュー等のメンテナンス部品が必要。

電磁弁の数が増える事で、制御は多少煩雑になります。またセンターオープンを使用した際は飛び出し防止の対策が必要となります。物理的なロックである事からブレーキシューは交換が必要な部品となります。

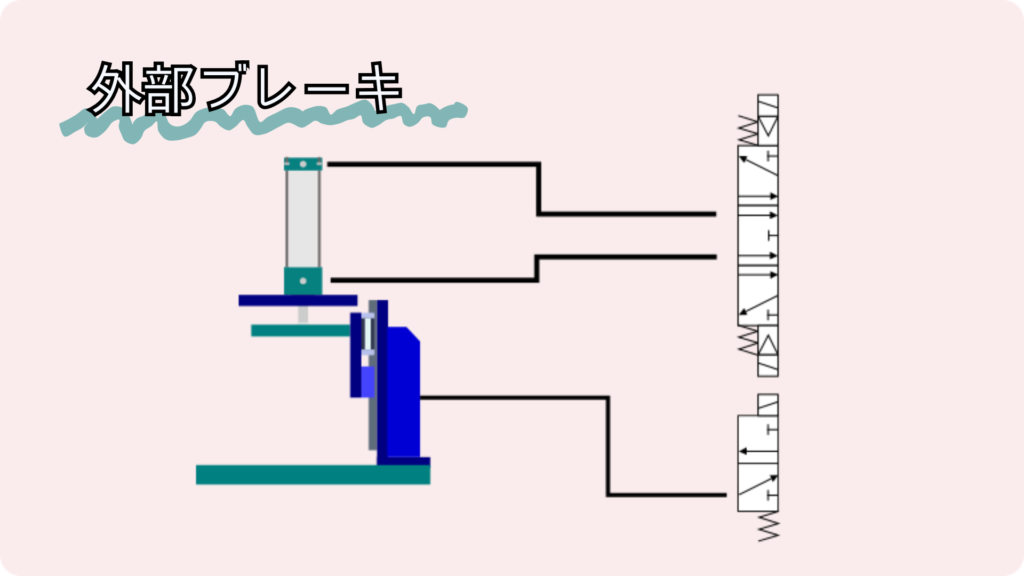

3 外部ブレーキ

具体的にはリニアガイド上にレールを把持するユニットを設ける。という方式になります。スプリングによる把持となる為、選定には計算が必要となります。

商品名としてはリニアブレーキとして旭精工から販売されているものがあります。CKDにも同様の商品(リニアガイドロック)があります。エアが切れた際、逆作動でスプリングがレールを把持するというものになります。

メリット

- 重い重量にも対応できる為、落下が大きな事故や怪我に繋がる箇所に有効

- 残圧を残さない事が可能

比較的重量の大きい場合は外部のブレーキが有効となります。発生した場合リスクの高い場面や部品の破損が大きな損失につながる場合は検討してみると良いです。

デメリット

- 商品費用が高額となる傾向

- 制御負担が増える

機械設計をしっかりと行う必要があります。リニアブレーキの把持力には余裕をもって選定する事で安全性を高められると思います。

4 その他について

上昇端でロッドにロックを掛けるタイプのエアシリンダもあります。これは動作端のみで落下防止をする方式です。その場停止はできません。

他にも様々な落下防止策があると思いますので、追記加筆するべきポイントがあればコメント頂き今後更新できればと考えています。

まとめ

実際は落下防止策を行わないとどんな悪い未来が訪れるのか。を考える事が必要です。

作業者の方の怪我、生産ラインの停止、労働基準監督署からの指導等。色々と考えられると思います。現場の安全に携わられる方には本当の敬意念をいつも抱いています。

少しでも災害の無い生産現場を作る事のできる一助となれば幸いです。